電気自動車大国の日本はなぜ立ち遅れてしまったのか

月刊ITV 2018年10月号

電気自動車大国の日本はなぜ立ち遅れてしまったのか

(左) 石川 哲浩氏 (右) 伊藤 慎介氏

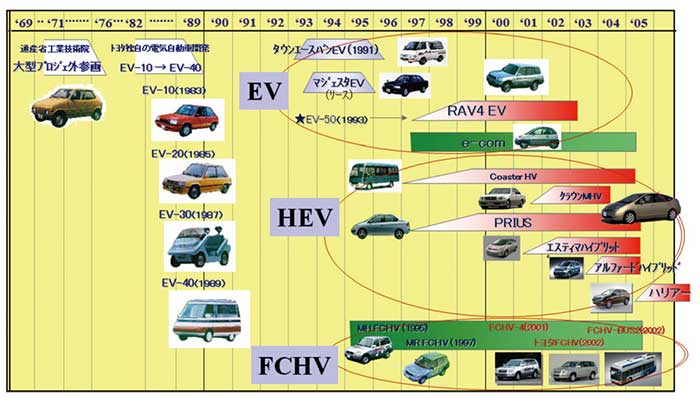

世界は第4次電気自動車ブームに突入しているといわれています。ヨーロッパでは、ドイツのることになったのです。自動車メーカーを中心に電気自動車への取り組みが加速しています。また、イギリス政府やフランス政府は2040年までにガソリン車とディーゼル車の販売を禁止すると発表しており、その流れに呼応するように欧州各都市でガソリン車やディーゼル車を排除する動きが顕著になっています。 中国では、NEV規制という電気自動車シフトを自動車メーカーに強いる規制が導入されており、数々の電気自動車ベンチャーが誕生し、CATLを始めとして巨大なバッテリーメーカーやそれを支えるサプライチェーンが構築されつつあります。 電気自動車メーカーの代表であるテスラの苦戦が取り沙汰されているアメリカですが、自動運転やシェアリングの流れに応じて電気自動車シフトが徐々に進んでいくことは確実とみられています。 一方、電気自動車大国という名にふさわしい状況にあった日本はどうでしょうか。世界で最初にリチウムイオン電池の実用化に成功し、1997年には世界初のハイブリッド自動車であるプリウスを発売するなど、バッテリー、電気自動車、電動車両においては常に世界の最先端をリードしてきたのが日系メーカーでしたが、第4次電気自動車ブームに入ってからは、バッテリーの世界における日系メーカーの存在感が圧倒的に薄くなり、海外と比べて革新的な電気自動車の発表が圧倒的に少なくなっていくなど、むしろ世界から立ち遅れつつある印象が強まっています。 そこでトヨタ自動車において電動車両のパワートレインに約29年間携わり、数々の電気自動車やハイブリッドシステムの開発などに従事されてきた神奈川工科大学特別客員教授の石川哲浩様をお招きし、自動車メーカーのエンジニアという立場を離れられた今だからこそ語れる電気自動車の世界動向と日本の現状について伺ってみたいと思います。 ■伊 藤 約10年位前までは電気自動車を含めて電動車両の分野で世界をリードしていたのは日本企業であり、技術的なことも含めて優位性があったことは世界中でも常識であったように思いますが、バッテリー分野での存在感が低下し、電気自動車の分野でも海外のほうがイノベーティブな取り組みをしているイメージがあります。そこで、トヨタ自動車において電動車両のパワートレインに約30年間取り組まれ、その後サムソンなど海外の企業でのご勤務経験もある石川さんに色々と伺っていきたいと思います。最初に、トヨタ自動車も含めてこれまで取り組まれてきたプロジェクトについてご紹介いただけないでしょうか。 □石 川 1982年にトヨタ自動車に入社して、入社後2年目の1983年からトヨタ自動車の東富士研究所で電気自動車の研究に従事してきました。1992年にカリフォルニア州でZEV規制が制定されることになったことがきっかけで本社にEV開発部が設置され、その部署で量産に向けた開発に取り組むようになりました。トヨタ自動車で電気自動車、ハイブリッド自動車そして2002年には小泉総理に納車した燃料電池ハイブリッド自動車の開発に従事してきました。最後はプラグインハイブリッド自動車を提案して量産化につなげていくところまでを担当しました。 ■伊 藤 ZEV規制の制定よりも前にトヨタ自動車が電気自動車に取り組んでいたというのが驚きですが、何を目的として取り組んでいたのでしょうか。 □石 川 いずれは石油が枯渇する時代がやってくることから、脱石油燃料に向けた取り組みをしなければならないというのが目的でした。テーマは3つあり、一つ目はガスタービン、二つ目は電気自動車、三つ目はガソリンエンジンの高効率化でした。私はその二つ目を担当することになったのです。

図1:トヨタ自動車におけるEV・HEV・FCHV開発の歴史

脱石油を理由にガスタービンエンジンまで開発

■伊 藤 少し横道にそれますが、トヨタ自動車がガスタービンに取り組んでいたということもかなりの驚きです。なぜガスタービンがテーマとして選ばれていたのでしょうか。 □石 川 天然ガスを燃料にしてガスタービンで発電して走るシリーズハイブリッド車を想定していたのです。もちろんガスタービンエンジンや発電機の技術はトヨタ自動車になかったので東芝さんに開発をお願いしました。最初に開発したのは二人乗りのスポーツカーに10万回転のガスタービンエンジンを載せたシリーズハイブリッド自動車です。東京モーターショーにも展示しています。 ■伊 藤 クルマに搭載するにはガスタービンエンジンはあまりにも高価ですので量産化まで実現することは難しいように思いますが、なぜそれでも会社として取り組んでいたのでしょうか。 □石 川 当時のトヨタ自動車では脱石油のために必要となる技術であればどういう技術であっても開発すべきという高い志をもって全社で取り組んでいました。近い将来にビジネスになるかどうかという短期的な視点ではなく、将来に必要となりそうな技術はすべて開発すべきということで豊田英二氏(第5代社長)と豊田章一郎氏(第6代社長、現名誉会長)の肝いりで進めていました。航空機エンジンのエンジニアも採用し、テストコースで実際に走行させるところまで開発しました。 ■伊 藤 そういう雰囲気だったからこそ電気自動車にも取り組むことになったわけですね。“手を汚す”経験があったからこそ初代プリウスを開発できた

□石 川 最初に開発したEV-10という電気自動車は鉛バッテリーを使い、モーターも今のような交流モーターではなく、直流モーターでした。インバーターもIGBTではなく三相チョッパでデンソーさんに担当してもらいました。しかし、EV-20からはデンソーさんに頼らずにトヨタ自動車で自社開発しようということになり、誘導モーターを使い、インバーターも東芝さんの力を借りてIGBTを使いました。更にEV-30では独自の誘導モーターを自社で開発し、MOS-FETのインバーターを使い、バッテリーとしては当時では最新だった亜鉛臭素電池を使うなど、考えうる最新技術を全て導入して開発に取り組んでいました。一方で、開発メンバーはたった20名くらいでして、それだけの限られたメンバーでモーター、インバーター、バッテリーまでの全てを開発したのです。 ■伊 藤 当時のお話を伺っていると、電気自動車のパーツに関する知見は電機メーカーが先行していたということですね。 □石 川 ええ、インバーターなどは東芝さんに知見がありましたので、府中工場や三重工場にはかなりの頻度で通いました。 ■伊 藤 何台くらいの規模で開発していたのでしょうか。 □石 川 量産化や市販化が目的ではなく、研究開発目的で開発・製造して最終的にモーターショーに展示するという流れになっていました。 ■伊 藤 モックアップではなく、実際に走るクルマをモーターショーに展示していたということでしょうか。 □石 川 ええ、そうです。最新技術を駆使しながら実際に走行するクルマを開発するという“手を汚した”経験があるので、その後にハイブリッド自動車である初代プリウスの開発につなげていくことができたのです。EV-20からはデンソーさんの関与なく開発してきましたので、初代プリウスを開発した時には、モーター、インバーターなどのパワーエレクトロニクスの分野ではむしろデンソーさんなどのサプライヤーさんよりもトヨタ自動車本体のほうが技術的に進んでいたのです。そのため、トヨタ自動車がデンソーさんなどのサプライヤーさんを指導しながら開発できる立場をとることができました。一度手を汚しておくと、メーカーさんに頼むときもやりやすいわけです。 ■伊 藤 “手を汚す”プロセスで最も苦労された点はどこだったのでしょうか。 □石 川 インバーターのスイッチングノイズには苦労しました。最初に三菱電機さんとIGBTに取り組んだときは大容量の6in1モジュールを開発したのですが、クルマの感覚と家電の感覚の両方を持っていないとなかなか原因究明ができませんでした。パワーケーブルとインバーターの距離をどれくらいとればノイズレベルが下がるのかが分からず、実際に何度もモノを作りながら解決していったのを覚えています。

図2:EV-20(1985年)【上】 EV-30(1987年)【下】

量産ラインや原価までを見据えて設計ができてこそトヨタのエンジニア

■伊 藤 当時は設計からものづくりまで全てをやらなければならなかったということでしょうか。 □石 川 入社時に岡本氏(元副会長)に厳しく言われたことは、「量産の図面が描けて初めてトヨタのエンジニアになれる」ということでした。当時の私はボデー設計を担当していましたが、「こんな深絞りの設計にすると100回程度で金型が交換になるぞ。金型を一つ作るのにいくらかかるのかわかっているのか。」と厳しく怒られました。設計というのは作り方、原価、品質をトータルで見ながら形状を決めていくことであり、それらを考えて形状を決めるのがトヨタのエンジニアである、それができなければその辺の大学生と変わらないと何度も教わりました。 そういう教えを受けていましたので、初代プリウスで直面した不具合の際にその教訓が役に立ちました。その不具合とはインバーター内部へのボルト混入です。バスバーなどを締結するボルトがインバーターの内部に混入したまま出荷され、その状態のまま走行し続けると、走行中にコロコロと音が鳴るだけでなく、最終的にそれがインバーター内の部品の間に挟まって漏電が発生して警告灯が点灯するという症状でした。 ■伊 藤 なぜそのような不具合が起きたのでしょうか。 □石 川 おそらく工場で組付ける際に落としてしまったボルトが取り出せないままラインを流れてしまったからでしょう。対策として、インバーター内部の制御基板の組付け後に立てた状態で通い箱に置くように工程及び設計を変更することで、ボルト混入があっても自動的に落ちるようにしたのと、ボルトを供給する仕組みを変更してレバーを押すと必要な本数がしか出てこないような仕組みにしました。その上で、最後の検査工程においてインバーターを360度回すことでボルト混入していれば音で分かるような工程を追加しました。市場に出さなければメーカーとしてのノウハウは蓄積されない

■伊 藤 電気自動車の話に戻りますが、EV-10からEV-40の次はタウンエースEVへと進んでいったとのことですが、このタウンエースEVは実際に市販したのでしょうか。 □石 川 ええ、そうです。地方自治体から電気自動車を買いたいという強い要望があったことから、EV-40の部品をベースに開発したのがタウンエースEVでした。一台800万円もしましたが、名古屋の保健局を含めた様々な地方自治体に納めました。中部電力さんにも納めたように記憶しています。 ■伊 藤 1台800万円でもトヨタ自動車としては大赤字だと思いますが、なぜそれでもニーズに応えて提供したのでしょうか。 □石 川 開発したプロトタイプをモーターショーなどに展示して技術力をアピールすると地方自治体などから市販してほしいという声がかかります。当時のトヨタ自動車には、市場のニーズがあるのであればその要望に応えていくのがメーカーとしての責務であるという哲学が浸透していました。実際に市場に出すとプロトタイプではわからなかった様々な不具合が出てくるようになりますので、メーカーとしてのノウハウを蓄積する観点からも市場に出すことは極めて重要なことでした。 実際にタウンエースEVからも数々の学びがありました。その代表例がインバーターの故障です。例えば、坂道でのゼロ発進の場合、エンジン車の場合はエンジンが回転していないので発熱しませんが、電気自動車を坂道でアクセルを踏み込んだままにしているとインバーターは電気を送り出そうとする一方でモーターは回転しないのでそこでスイッチング電流を送り出そうとすることで発熱してしまいます。 ■伊 藤 サンフランシスコなど坂道のきついところではブレーキを踏みながらアクセスを強く踏む坂道発進は普通にやってしまいそうなので、そこで不具合が発生するとは思いませんよね。 □石 川 トヨタ自動車ではガソリン車をベースとした使い方を想定してきましたが、電気自動車やハイブリッド自動車の場合までは想定していませんでした。実際に市場に出すことでこういった不具合に直面しながらノウハウを蓄積していくことができるのです。

図3:EV-40(1989年)

図4:タウンエースEV(1991年)

世界初の電気自動車カーシェアリングにも挑戦していた

□石 川 タウンエースEVの次に取り組んだのが二人乗りの電気自動車であるe-comでした。電気自動車の開発に何度も従事してきた経験から、バッテリーのエネルギー密度には限界があることが分かり、電気自動車の良さを活かすためには近場を走ることを前提にしたシティコミューターとしての使い方を提案すべきという結論に至ったからです。ただし、これだけの小さいクルマになると軽自動車と価格的に競合する必要が出てきますので、コストダウンの工夫を重ねました。インバーター共用チャージャーという、走行時はインバーター、停車時は充電器として使える新しい技術のデバイスを搭載しました。e-comはカーシェアリングにも活用しましたが、実はこのような電気自動車のカーシェアリングを行ったのはe-comが世界初でした。 ■伊 藤 現在ではダイムラーのCar2GoやパリのAutolib’など電気自動車のカーシェアリングは当たり前になりつつありますが、1997年に登場したe-comがその元祖だったのですね。 □石 川 当時は“クレヨン”という名称で豊田市や京都市でカーシェアリングサービスを提供していました。カードをタッチすればクルマのロックが解錠されて使えるようになるという仕組みも開発されました。また、お台場のメガウェブではe-comを自動運転にして100円で館内を案内してくれるサービスも提供しました。この時点で既にEVと自動運転をパッケージにしたサービスは既に実現していたのです。 ■伊 藤 そういう経験を踏まえて初代プリウスを開発することになったのですね。

図5:e-com(1997年)

ゼロから部品を開発することになったエスティマハイブリッド

□石 川 北米向けの初代プリウスではインバーター設計の責任者を務めていました。東富士研究所で研究していたメンバーが中心となり、そこに本社の若手エンジニアが加わるといったチーム構成でした。既に電気自動車などの開発を経験していたメンバーがいたので量産化に取り組むことができました。 ■伊 藤 プリウスに取り組んだことで難しかったことは何だったのでしょうか。 □石 川 エンジンルームの中に電子部品を納めることで熱的な問題が新たに発生した課題でした。通常、電子部品は85度が動作保証温度ですが、エンジンルーム内では105度品が求められます。しかし、105度品は高価なので、できる限り85度のもので対応するように努力したのですが、停車時の温度が課題となりました。停車すると走行風がなくなり、冷却系も止まってしまいますのでインバーターを取り巻く温度環境が厳しくなります。 その次に取り組んだエスティマハイブリッドの時は、平滑コンデンサーから設計しました。当時の渡邉常務(後の専務、技監)からコストを下げるように指示され、平滑コンデンサーのコスト構成を詰めました。松下電器さんから購入していた部品だったのですが、渡邉常務からの指示を受けて松下電器の宇治工場まで出かけていって工程や製造コストを全て教えていただきました。その結果、一番のネックだとわかったのはエッチングの時間でした。容量を求めない自動車用のためには時間のかかる深いエッチングは必要ないことがわかったので、自動車用の全く新しい高リップルタイプのアルミ電解コンデンサーを松下電器さんと共同開発するに至りました。 ■伊 藤 “忖度”ということではなく、お互いに話し合ってしっかりとコストと技術的な解決策に落とし込んでいたのですね。 □石 川 まさにそれが当時のトヨタのDNAだったのです。 その次に取り組んだのが燃料電池自動車です。燃料電池自動車の難しさは、燃料電池とバッテリーという二つの電源を一つのコンバーターで制御しなければならないことでした。バッテリーと違って燃料電池は急に高い出力を出すことが構造上難しいため、クルマが必要となる電圧を無理に燃料電池に供給させようとすると燃料電池に逆電位が発生して燃料電池セルの膜に穴が開くという重大故障に至ってしまいます。そのため、燃料電池とバッテリーの電圧レベルを詳細に検知しながらクルマが必要となる最適な電圧を出力し続ける制御が求められます。その制御のためには、燃料電池の急速な電圧低下を遅れることなく検知できるマイコンを含めたセルモニタの開発が必要でした。実車で使えるセルモニタを開発するためには試行錯誤を繰り返すしかなく、そのためにいくつものマイコンを犠牲にしたことを記憶しています。 ■伊 藤 正解を求めるためには現場で試行錯誤を繰り返しながら探るしかないということですね。 □石 川 試行錯誤を繰り返さなければ正しい制御設計はできないですし、その設計を前提としたハード構成も実現できません。最近はトヨタ自動車の中でそういうことを徐々にやらなくなっていることが気になっています。

図6:北米向け初代プリウス(2000年)

図7:エスティマハイブリッド(2001年)

図8:FCHV-4(2001年)【左】トヨタFCHV(2002年)【右】

プラグインの開発がきっかけでクルマの外の世界に関心が向く

□石 川 燃料電池自動車の次に取り組んだのがプリウスの非常用電源システムでした。先ほど述べたインバーター共用チャージャーの概念を更に進化させ、プリウスに搭載している2つのモーターの中性点を活用することで充電も放電もできるようにしたシステムです。このシステムは愛知万博の際にトヨタホームの“夢住宅”にも展示されました。 ■伊 藤 ハイブリッド自動車の非常用電源システムは震災の時に大活躍しましたよね。 □石 川 ええ、そうなのですが、現在搭載している非常用電源システムは中性点を活用したものではないのです。残念ながら中性点を活用したシステムは未だ量産化には至っていません。最近のエンジニアは世の中にないものに挑戦する意識が希薄化していることを懸念しています。次々と新しい仕組みを開発して世の中に出していかないと商社のように右から左にモノを流すだけになってしまいかねないと心配になります。 非常用電源システムの次に取り組んだのがプラグインハイブリッド自動車です。前述の中性点方式を採用し、最初の実験車はニッケル水素電池を使っていましたが、その次の実験車からはリチウムイオン電池を採用しています。ちょうどこの時に普通充電のコネクターの開発と標準化にも取り組むようになり、JARI(日本自動車研究所)で標準化のための委員長を務めることになりました。プラグインハイブリッド自動車の場合は、エンジンを搭載しているので急速充電ではなく、100V、200Vの普通充電が重要ということで矢崎総業さんとコネクターを開発するところから始めて標準化まで持って行ったのです。 退職する直前に取り組んだのが、伊藤さんがプロジェクトを立ち上げられたスマートハウスのプロジェクトです。経産省の豊田市プロジェクトでは、初めてクルマの外の世界である発電や家の機器との接続に取り組んだのです。

図9:PRIUS非常用電源システム(2005年)

図10:PRIUSプラグインハイブリッド

図11:世界標準化に取り組んだ普通充電コネクター

図12:豊田市プロジェクト(2009年)

海外との競争ではなく、社会的課題の解決こそが開発目的だった

■伊 藤 自動運転やコネクティッドに関する日本の自動車メーカーの動きを見ていると、海外の取り組みをかなりベンチマークしているように感じています。石川さんがトヨタ自動車で従事されていた時には、どこまで海外動向をベンチマークされていたのでしょうか。 □石 川 率直に申し上げて、当時は海外の動向はほとんど意識していませんでした。それでは、なぜ電気自動車や燃料電池自動車などに取り組んでいたかというと、海外との競争が目的ではなく、CO2を削減することが目的だったからです。CO2を削減するためにはクルマに閉じた取り組みでは不十分であり、クリーンな電源で充電するスマートハウスなどクルマ以外の世界にも目を向ける必要があると考えるようになっていったからこそ徐々にエネルギー分野にも取り組んでいくようになったのです。 ■伊 藤 そうですよね。私も電気自動車やバッテリーなどを担当していた時は同じような印象を持っていました。日系自動車メーカーの人たちは海外をベンチマークするというよりは、やるべきことを先行して次々とやっているという印象が強かったです。 □石 川 海外の取り組みを意識することはあまりありませんでしたが、海外の特許をチェックはしていましたし、自分たちの研究成果を論文にして発表することで自分たちの技術が世界のどの辺にいるのかを確認するようなことはやっていました。ただし、外を見るというよりは、いかに志を前に前進させていくかということを重視していたことは間違いないです。業界の壁を強く感じたことが理由でサムソンに転職

■伊 藤 2011年にトヨタ自動車を離れてサムソンに転職されたわけですが、その理由はなぜだったのでしょうか。 □石 川 ハイブリッド自動車用電力貯蔵装置の論文を書いたのがきっかけとなったのですが、電動車両を突き詰めれば突き詰めるほどバッテリーが重要であることを痛感するようになりました。転職したサムソンSDIはサムソングループにおけるバッテリー会社なのですが、そこではクルマの外にあるHEMS(Home Energy Management System)に取り組むことになりました。豊田市プロジェクトでは、プラグインハイブリッド自動車だけでなくHEMSSや家庭用蓄電システムも手掛けたのですが、HEMSや家庭用蓄電システムを実際に量産していく必要性を感じたため、サムソンSDIでESS(Energy Storage System)という蓄電システムに取り組むことにしたのです。 ■伊 藤 電気自動車やハイブリッド自動車に取り組まれるようになり、クルマの外にあるエネルギーシステムの重要性を意識されるようになったということですね。しかし、なぜトヨタ自動車の中ではできなかったのでしょうか。 □石 川 残念ながらトヨタ自動車ではできなかったと思います。その理由は電力会社の存在です。プラグインハイブリッド自動車を開発していた時に、充電する電力は深夜電力相当の価格にしてほしいと電力会社にお願いしたことがあったのですが、電力会社からはとてもそのような特別扱いはできないと固く断られました。当時の電力会社は巨大な力を持っていましたので、そういう状況下で自律的に発電するスマートハウスのような開発を進めることはとてもできそうにもありませんでした。 ■伊 藤 私が経済産業省を離れたのも既存の産業構造がイノベーションの阻害要因となっていると感じたからですが、それは石川さんも同じだったのですね。 □石 川 2011年の東日本大震災があってからは少し状況が変わりましたが、日本はタテワリ社会が強く、業界の壁を越えようとしても技術的な話でさえもなかなかできないという状況でした。 ■伊 藤 逆にサムソンでは業界の壁や財閥の壁は簡単に乗り越えられたのでしょうか。 □石 川 サムソンにはそういう土壌はありますね。ただ一方で、彼らは将来的に何をすべきか、どう技術を開発していくべきか、というビジョンがあまりないまま取り組んでいるように感じます。もし、全体を俯瞰して進むべき目標を設定できる人材が韓国から出てくるようになれば、日本と比べて簡単に業界の壁を超えられる韓国は、日本にとっても世界にとっても脅威になると思います。 ■伊 藤 これまでのシリーズでオープンイノベーションについて何度も議論してきましたが、突き詰めていくとこれまでの秩序を“打破する”ような活動を誰が始めるからこそ、そこにイノベーションが起きるという結論に至っています。しかし、日本ではそれぞれの業界や企業がきっちりとそれぞれの“城”を守る社会になっているからこそイノベーションが起きにくいと感じています。

石川 哲浩氏

電気自動車専用シャシだからこそテスラの加速性能が実現できる

■伊 藤 本題のEVの話に戻しますが、石川さんから見てテスラという会社や彼らのEVについてはどう見ていらっしゃるのでしょうか。 □石 川 テスラは非常に面白い会社だと思います。製品も非常に面白いと思います。会社の経営と量産の工程に問題があるだけで、そこだけを除けば非常に魅力的な会社であると思います。モデルSに試乗したことがありますが、あの加速性の良さは本当に素晴らしいと感じました。おそらくガソリン車とは全く異なる懸架系(サスペンション構造)を採用していることがその理由だと思います。ガソリン車の場合はエンジン自身にアイドル振動があるため、一定のバネ乗数を設定してシャシに取り付けます。トヨタ自動車を含めて大手自動車メーカーが販売する電気自動車やハイブリッド自動車はガソリン自動車がベースとなっていますが、スタート時のトルクが非常に大きいモーターを制御なしでシャシに取り付けてしまうとバネが耐えられなくなってしまうことから、モーターのトルクを多少抑えるように制御しています。本来のモーターの良さをつぶしてしまっているわけです。しかし、テスラは最初から電気自動車を前提にシャシを設計していますので、トルクを抑える必要がないわけです。それが素晴らしい加速性につながっていると思われます。 ■伊 藤 電気自動車に取り組んできたエンジニアとしては、トヨタ自動車の中でもテスラのようなことを本来はやりたいというお気持ちがあったのでしょうか。 □石 川 ええ、もちろんやりたかったのですが、エンジン車のチームが抵抗勢力になりました。量産する数もエンジン車のほうが圧倒的に多いですので、エンジン車の意見が優勢になります。テスラは守らなければならない既存の車種や技術がないので、モーターのスペックを最大に活かした設計ができますが、トヨタ自動車ではそうはいかないのです。 ■伊 藤 一方で、既存のクルマが分かっていない人が全くゼロからクルマが作れるとも思えないのですが。クルマのイロハが分かっていないことによる格差はないのでしょうか。 □石 川 もちろんクルマ作りが分かっているエンジニアは必要でしょうし、実際にトヨタ自動車からテスラに転職した人間もいます。しかし、それよりも大事なことは、モーターの良さは何か、EVらしさは何かということを突き詰めたうえでクルマづくりに挑戦できたことです。だからこそあのような素晴らしいクルマができたのだと思います。大切なのは何を目指すかという“哲学”です。モデルSに試乗したことのあるトヨタ自動車のエンジニアの中で懸架系まで想像が行く人がどれだけいるだろうかと思います。CASE時代を想定したクルマづくりに挑戦できる環境が必要

■伊 藤 先日、BMW出身者が設立したEVELOZCITYというベンチャー企業の話を伺う機会がありましたが、彼らは自動運転やコネクティッドなどの概念を入れた新しい電気自動車を開発しようとしている模様でした。CASE(自動運転、コネクティッド、シェアリング、電気自動車)が注目されればされるほど、それらを全て盛り込んだ新しい電気自動車を作ろうという人たちが次々と現れるように思いますが、トヨタ自動車など日本メーカーは対抗できるでしょうか。 □石 川 既存のメーカーがCASEを盛り込んだクルマを作ることは可能ですが、問題は既存のクルマの概念を“リセット”できるかどうかです。それができれば既存のメーカーの方が絶対に力があると思いますが、それができなければ新しいプレイヤーに優位性が出てきます。 ■伊 藤 しかし、過去に石川さんがトヨタ自動車で取り組まれていたプロジェクトはこれまでの概念をリセットしてきたものばかりのように思いますが、同じようなことをやれないものでしょうか。 □石 川 確かに過去に取り組んできたプロジェクトは全てそれまでの常識をリセットしてきたものばかりです。今の時代にそれができなくなってきたのは忖度が蔓延して骨のあるエンジニアが生きづらくなってきたからでしょうね。 ■伊 藤 それはトップの問題なのか、現場の問題なのか、どちらなのでしょうか。 □石 川 もちろんトップでしょうね。中国の会社のコンサルをしたりすることがありますが、売上200億円レベルで終わる会社の会長と、売上40兆円であるサムソンの李健熙(イゴンヒ)会長とは考え方が全く違うと感じます。だからこそ組織としてのパフォーマンスに差が生まれてくるわけです。 ■伊 藤 しかし、トヨタ自動車という会社は社長の代が変わっても常にイノベーティブなことをやり続けてきたという印象がありますが、それがなぜ今ではできなくなってきたとお感じでしょうか。 □石 川 かつてのトヨタ自動車では、技術のたたき上げから経営トップになった人が多かったので、そういう人がリソースの何%かを使って全く新しい技術を開発することを認めていました。しかし、今ではヒト・モノ・カネの全てが管理されるようになったのでそういう自由度が圧倒的に減ったと感じています。昔は私が内緒で進めていたプロジェクトがいくつもありましたが、今では全てのプロジェクトを本社が管理しようとするのでそういうことができなくなったと聞きます。また、残業規制が厳しくなって頑張っても頑張らなくても給与や評価が変わらなくなってしまったので、骨のある人間が頑張らなくなっています。大変残念なことではありますが、そういう人間は今では趣味など副業のほうに力を注ぐような事態になっています。 ■伊 藤 海外ではCASEについて次々と新しい活動が行われており、そういう話を耳にするたびに焦りばかりは募りますが、足元ではなかなか具体的な活動につなげられないということでしょうか。 □石 川 バッテリーの世界は既に海外と技術的な差はほとんどなくなりつつあります。パワー半導体の世界はまだ日本企業が優勢だと思います。しかし、技術は常にキャッチアップされていきます。今の技術にあぐらをかいていると、その技術が他社や他国にキャッチアップされたときに一気に競争力を失ってしまうと思います。 管理が強くなってしまったのは、人を増やしすぎたことが原因だと感じています。人が増えると管理をすることを目的とした“変な仕事”をつくり、徐々に新しいことに挑戦しにくくなります。かつては一車種あたりのインバーター設計要員は7名程度でしたが、今では70名程度の人がいると聞きます。昔は“城を壊して次の城を作る”という考え方の人が多かったような気がしますが、今では“城を作ったら城を大きくする”ことばかり考えるようになったように思います。 ■伊 藤 お話を伺っていると伊勢神宮の式年遷宮と同じ概念ですね。20年毎に本殿を建て替えることで建物本体よりも宮大工の技術を伝承するという優れた仕組みです。かつてのトヨタ自動車においても、常に既存の概念を否定し続けることで新しい概念の技術やプロダクトを生み出す仕組みがビルトインされていたのですね。ところで、前回の国際経済研究所の宮代氏のインタビューでは、ダイムラーがモビリティサービスの企業を次々と買収しながらモビリティに関するあらゆる事業を取り込もうとする一方で、フォルクスワーゲンは新しいモビリティサービスのニーズを踏まえたうえで市場にない新しいハードウェアを開発するという戦略をとっているとのことでした。フォルクスワーゲンのようなアプローチであれば日本企業も取れそうに思いますが、どう思われますか。 □石 川 これまではインカー(クルマ単体)の範囲でニーズをとらえ、新しい技術を磨きながらシーズを投入してきました。しかし、これからはCASEやエネルギー問題などによってインカーよりもアウトカー(クルマの外)の世界が重要になっています。そこまで範囲が広がると、どこまでのニーズをカバーするかを想定して、それに対応できるシーズを検討することが必要となります。 ■伊 藤 プラットフォームとは確かにそういうことですね。どこまでのニーズをカバーするシーズを提供するかという境界を決めることだと思います。CASEの時代にそういうことが日本企業でできるところがあるかどうかでしょうね。 □石 川 アウトカーの時代には通信からエネルギーまで様々な領域をまたがってみる必要がありますが、それを一企業でできるのかどうかでしょうね。中国では習近平国家主席が中国製造2025計画で世界の優秀な人材を1000人集めるといった取り組みをやっていますし、ドイツも大学や研究機関が優秀な人材をプールして各企業に派遣するようなことをやっています。業界の壁が外れていくときに、全体を俯瞰して見られる人材を輩出できるかどうかが課題だと思います。企業から人を切り離して国がリードしなければアウトカーの世界で勝てる仕組みは作れないのではないかというのが私の意見です。 ■伊 藤 トヨタ自動車だけでは対応できない時代に入り、国を挙げて挑戦する仕組みを作るべきということですね。 □石 川 トヨタ自動車の中で私はずっと異端児でした。先日、久しぶりに会った元同僚からは石川さんは今でも異端児だといわれました。亡くなられた渡邉技監がご存命の時、第二東名の第3車線は非接触充電のために空けてあるので早くソリューションを持ってこいといわれ続けました。そういう人が社内にいたからこそ、異端児がイノベーションを生み出せたのだと思います。今はその役割を国が果たさなければ世界と競争できないと思います。 近年はバッテリーなど蓄電ばかりに焦点が当たっていますが、発電、蓄電、送電の全てをやらなければCO2やエネルギーの問題は解決しません。そういうアイデアを日本企業が発案して、海外の企業ともコラボレーションしながら進めるべきです。市場は海外のほうが大きいのですから、日本の技術やノウハウで世界に貢献するという視点で取り組むべきだと思います。

胎動する次世代ビークルの世界

図13:開発中の非接触給電を視察する故渡邉専務(当時)(2007年)

図13:開発中の非接触給電を視察する故渡邉専務(当時)(2007年)

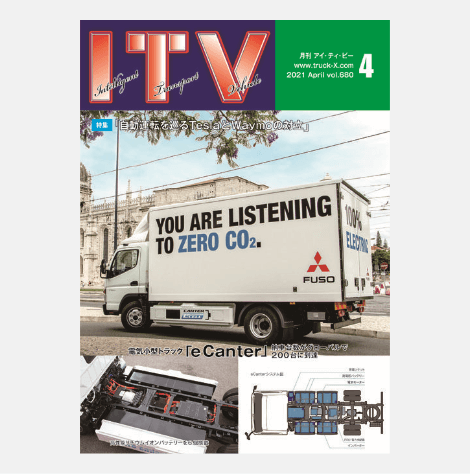

三菱ふそう…中型トラック「ファイター」に新モデル登場

4気筒モデル…三菱ふそう

軽量な新型4気筒エンジン搭載モデルを追加

三菱ふそうトラック・バス㈱(MFTBC)は、中型トラック「ファイター」に新型4気筒エンジン「4V20」型搭載モデルを追加設定し、全国の三菱ふそう販売会社及び三菱ふそう地域販売部門にて2018年8月より販売を開始した。 中型トラック「ファイター」4気筒エンジン搭載モデルは、平成28年排出ガス規制に適合するとともに、平成27年度重量車燃費基準+5%を達成している。6気筒エンジン(6M60型)搭載車に対し、最大約300㎏重量を軽減したことで、車両総重量クラストップの積載量を確保。特に一般道主体の走行形態においては、優れた燃費性能と高積載で高い輸送効率を実現させている。 準中型免許対応(車両総重量7.5t)車についても、仮眠やリクライニングが可能となるフルキャブ、大型トラック同等のボデー幅が搭載可能な広幅キャブも設定。また、精密機械や生鮮食品の輸送に適したエアサス仕様車を設定し、ユーザーのビジネスをサポートしている。 ふそう中型トラックは、1964年に国内で初めての本格4トンキャブオーバータイプ「T620」型を発売以来、常に市場動向及びユーザーニーズに応えるべく改良を重ねてきた。今般、現行のゆとりのある6気筒エンジンに加え、高い経済性を確保した4気筒エンジン車両をラインナップに追加することで、幅広いビジネスシーンに合わせたトラックを提供できることになった。

4気筒エンジン搭載の「ファイター」2PG-FK71NJ(撮影用特別仕様車)

「ファイター」4気筒エンジン搭載モデルの特長

・平成28年排出ガス規制に適合 ・平成27年度重量車燃費基準+5%達成 ・6気筒エンジン(6M60型)搭載車に対し、最大約300㎏の重量軽減 ・クラストップの積載量を確保(車両総重量8t) ・準中型免許車両対応(車両総重量7.5t)車で、フルキャブ、広幅キャブ、エアサス仕様を提供 ・発進性を高める「ふそうローンチアシスト」(発進時にエンジン回転数をアップし、発進をサポート。発進後は通常回転に戻る)を標準搭載「4V20」型エンジンスペック

・型式:4V20・総排気量:3.9L ・ボアxストローク:φ104×115㎜ ・最高出力:125kW・最大トルク:520Nm ・バルブシステム:4弁-OHV ・燃料噴射システム:コモンレールシステム(180Mpa) ・ターボチャージャー:ウエストゲート付きターボチャージャー ・EGRシステム:クールドEGR・排気ガス後処理装置:BlueTecRシステム(DPF+SCR)車両スペックと価格

・車型:2PG-FK71NJ ・エンジン:4V20型125kW(170PS) ・トランスミッション:6速MT ・主な仕様:GVW8t、カーゴシャシ、ショートキャブ、リーフサス ・東京地区販売価格:7,295.4千円(税込)

約300㎏の重量軽減を可能にする新型4気筒エンジン「4V20」型

ファイターGVW7.5t・8t車展開セグメント

FUSO中型トラック「ファイター」2018年モデル(イメージ)

タダノ…ラフテレーンクレーン「CREVO1000 G4」発売

ラフテレーンクレーン…タダノ

国内最大の吊上げ荷重100トン

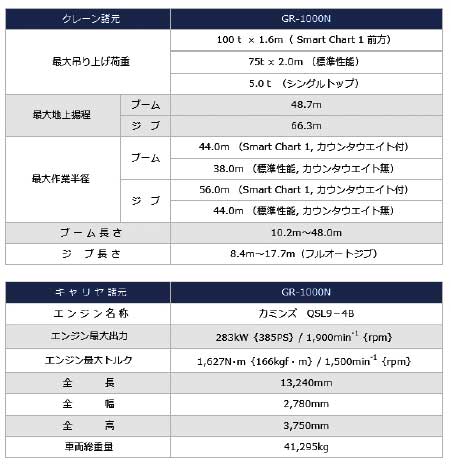

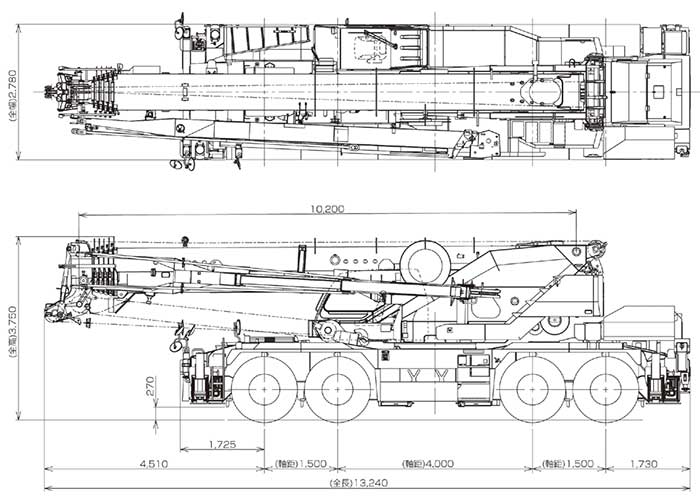

タダノはこのたび、最大吊上げ荷重100トンで国内最大のラフテレーンクレーン「CREVO1000 G4」を2018年9月19日に発売した。ラフテレーンクレーン(RoughTerrainCrane)は、ひとつの運転席で、走行とクレーンの操作が行える自走式クレーンで、狭隘地での機動性に優れ、コンパクトさと小回り性を活かし、都市型工事において最も活躍しているクレーンである。同社のCREVO(クレヴォ)は、CRANE(クレーン)+EVOLUTION(進化)からなる造語で、CREVOG 4(クレヴォ・ジーフォー)は、2016年10月のCREVO700 G4とCREVO250 G4の発売を皮切りに、2017年3月にCREVO160 G4、2017年12月CREVOmini G4、そして今回のCREVO1000 G4は、シリーズ5モデル目となる。 開発コンセプトとしては、タダノのコアバリュー「安全・品質・効率」を具現化すべく、研究開発を進めてきた各種新機能をラフテレーンクレーンに集約し、時代を切り開く「Generation4(G4)」として結実させたもの。さらに今回、公道走行可能な国内最大のラフテレーンクレーン開発にあたり、これまでオ-ルテレーンクレーンや、海外の大型モデルで培った機構を搭載し、また走行時においても先進のサポート機能で、安全性を高めている。

最大吊上げ荷重100トンの国内最大ラフテレーンクレーン「CREVO1000 G4」(作業姿勢)

70トンクラスのコンパクトサイズキャリヤ採用の「CREVO1000 G4」(走行姿勢)

CREVO1000 G4の主な特長

(1)国内最大の新鋭ラフテレーンクレーン誕生。国内最大の公道走行可能な100トン吊りラフテレーンクレーンを開発 これまでタダノラフテレーンクレーンは70トン吊りが最大だったが、それを大きく上回る最大吊上荷重100トン、最大地上揚程48.7m(ブーム)/66.3m(ジブ)、そして最大作業半径44.0m(ブーム)/56.0m(ジブ)を実現。しかもキャリヤは、70トンクラスのコンパクトサイズを採用している。 この高揚程や広範囲の作業領域を実現したのは、国内向ラフテレーンクレーンでは初採用となる「シングル伸縮シリンダ」や「Smart Chart」、そして自力着脱式のカウンタウェイトによるもので、クレーン性能を最大に引き出す先進の技術が搭載されている。 なお、シングル伸縮シリンダは、内蔵された1本の油圧シリンダがブーム内でスライドし、各段をブーム固定ピンで連結しながら、順次送り出していく伸縮システム。Smart Chartは、アウトリガが全張出状態においても、さらに性能を引き出す機構で、クレーンの能力を最大限引き出すことができる。 (2)ラフテレーンクレーン初のセットアップラジコン[シリーズ共通] 周囲の状況を確認しながら、安全で効率的に作業準備や格納作業が行える「セットアップラジコン」を新採用。手元のラジコン操作で、アルミ敷板4枚の設置・格納、アウトリガのスライド、ジャッキの設置・格納、ジブの装着・格納が行える。なお、セットアップラジコンで可能なクレーン操作は、アルミ敷板の設置・格納、アウトリガの張出・格納、ジブの装着・格納のみでクレーン作業はてきない。

フテレーンクレーン初のセットアップラジコンが採用されている

(3)キャビンを新開発[シリーズ共通]。キャビンのデザインと装備類を一新し、作業効率・操作性・視認性などが、大幅に向上 新採用の大型マルチファンクションディスプレイは、10.4インチカラー・タッチパネルに、クレーンの作業情報や、各種操作設定の機能を集約し、作業効率を高めた。さらに感圧式タッチパネルの採用により、手袋をした状態でも操作可能だ。 また、操作レバーに電気式操作システムを採用し、これまでにないフィット感のある操作性を実現。旋回・ブーム起伏・ジブチルトの操作速度をそれぞれ5段階に設定可能で、オペレータのフィーリングに合わせた操作を可能にしている。さらに、インパネの形状や高さ、ガラス面の角度を改善し、運転席からの視認性を向上させた。 (4)タダノビューシステムが安全走行をアシスト[シリーズ共通] クレーン業界では国内初の俯瞰映像表示装置「ワイドサイトビュー」を搭載。クレーンを上から見たような映像を大型カラーディスプレイに表示し、周囲の状況把握や安全確認をサポート。また、クレーン業界では世界初となる人物検知警報装置「ヒューマンアラートシステム」は、運転席からは確認しづらい車両左側面の歩行者や、自転車などに乗った人物を検知し、ブザーで知らせる。 なお、タダノビューシステムは様々な機能によって、運転者の安全な走行をアシストする運転支援システムで、悪天候下や夜間等、外部環境によって充分機能しない場合もある。 (5)環境への配慮[シリーズ共通] 環境に配慮した「燃料消費モニタ(クレーンの作業時や走行時の燃料消費情報を常時表示)」や「エコ・モード(エンジン最高回転数の制限により燃料消費量を削減)」機能を搭載。CO2排出の削減や、燃料消費量の改善、低騒音作業など、作業効率と環境に配慮した操作をサポートする。また、ディーゼル特殊自動車2014年排出ガス規制適合エンジンを搭載し、さらに低騒音型建設機械指定も取得している。 (6)テレマティクスWeb情報サービス「HELLO‐NET」を装備[シリーズ共通] 携帯・衛星通信によるクレーンの稼働状況の掌握と、GPSによる位置情報確認、さらに保守管理のための情報をウェブサイトでサポート。使用している製品の情報をユーザーと共有し、一歩進んだサポート・サービスを提供。 (7)スマートフォン対応アプリ「HELLO-DATALINK」[初採用] 無線LANでクレーン本体と携帯端末を接続し、クレーン操作情報、インジケータ情報、エラーコードなどリアルタイムの情報を、キャビンの外で確認することが可能。アフターサービスの効率化に大きく貢献する。

公道走行可能な国内最大のラフテレーンクレーン「CREVO1000 G4」は先進のサポート機能を搭載し走行時での安全性も高い

主要諸元

主要諸元

価格と販売台数

・標準仕様価格…1億1千万円(税別、装備等により異なる) ・販売見込台数…年間180台

ラフテレーンクレーン「CREVO1000 G4」

三菱ふそう…大型スーパーグレートに「レベル2」の自動運転機能

自動運転機能…三菱ふそう

2019年末までに搭載して発売

三菱ふそうトラック・バス㈱(MFTBC)は、ドイツのハノーバーで開催された国際モーターショー(IAA)で発表した、メルセデス・ベンツブランドの大型トラック「アクトロス」に搭載の「レベル2」自動運転機能を、2019年よりふそうの大型トラック「スーパーグレート」に搭載し発売する。 「レベル2」の自動運転システムは、ブレーキ、アクセル、およびステアリングを個別に制御。特定の速度でのみ作動するシステムとは異なり、アクティブ・ドライブ・アシスト(ADA)は運転を部分的に自動制御する。新たな要素として、アクティブ緯度制御機能のほか、レーダーとカメラから得られる情報を融合し、あらゆる速度で縦方向と横方向の動きを制御する機能が加わっている。 ▼アクティブ・ドライブ・アシスト(ADA) アクティブ・ドライブ・アシストは、ふそうの実績ある定速走行・車間距離制御装置をもとに構築されており、ストップ&ゴー制御機能や車線維持アシスト機能を備えている。このシステムにより、ドライバーの負担を大幅に軽減し、安全性が向上する。 ▼アクティブ・ブレーキ・アシスト5(ABA5) 前方車を含む障害物への衝突の危険が迫った時に必要に応じてフルブレーキ(急ブレーキ)が自動的に作動し、ドライバーを支援するシステム。ABA5の新しい要素は、レーダーやカメラシステムと連携するようになった点で、車両前方の空間をより正確に監視し、路上の歩行者への対応精度が上がっている。

スーパーグレートに「レベル2」の自動運転機能が搭載される

ダイムラーの世界屈指の技術を日本へ

ADAとABA5の導入は、ダイムラー・トラックやダイムラー・グループとの長年にわたる緊密な協力体制がもたらす強みとユーザーへのメリットを明確に示している。ADAとABA5の「スーパーグレート」への搭載は、新型「メルセデスベンツ・アクトロス」に装備された後となり、2019年に実績を重ねた成熟したシステムとして日本のユーザーに提供される。新技術によって輸送業界や物流業界の変革が進む中、三菱ふそうは最高クラスの快適性、安全性、経済性を実現するべく努力を続けている。ふそう「スーパーグレート」に、メルセデス・ベンツ「アクトロス」と同様の高度な自動運転機能を導入することは、日本のユーザーに最大の価値ある商品を届ける新たな一歩となる。 MFTBCのハートムット・シック代表取締役社長・CEOは、「ふそうの自動運転システムを構成する部品と、メルセデス・ベンツ製乗用車の部品とは、8割が共通しています。このことは、ふそうがダイムラー・グループの一員であることの価値を日本のお客様に提供できることを明確に示しています」と語った。

メルセデス・ベンツブランドの大型トラック「アクトロス」

ヨーロッパの展示会に出展された「アクトロス」

ふそう安全機能のプロキシミティー・コントロール・アシスト

日野自動車とTRATONが電動車/電動技術で協力

技術協力…日野自動車

調達ジョイントベンチャー設立計画を発表

日野自動車㈱とTRATONAG(本社:ドイツ/アンドレアス・レンシュラーCEO、TRATON)は2018年9月18日、戦略的パートナーシップの進展について発表。両社は電動車/電動技術における協力と調達ジョイントベンチャー会社の設立という2つの戦略的取り組みに向けて合意した。 日野とTRATON(Volkswagen Truck & Bus GmbH:当時)は2018年4月12日、ユーザー、社会、そして両社に恩恵をもたらす戦略的協力関係の構築に向けて合意した。その後、両社は複数のワーキングチームを設置し、「既存・将来技術」および「調達」における協力可能性を追求してきた。今回発表した戦略的取り組みはこうした活動の成果だ。 日野自動車の下義生社長は、「本年4月の合意以降、私達は数か月にわたって話し合いを重ねてきました。そして、私はあらためて両社が『お客様に最高の価値を提供する』という共通の価値観を持っていることを確認しました。今回、電動車/電動技術と調達領域において具体的な進捗がありましたことを大変嬉しく思っています。会合を重ねるたびに、両社の信頼関係は深まっており、さらなる協力可能性に向けた活発な議論が行われています」と語った。 また、TRATONのレンシュラーCEOは、「TRATONと日野のパートナーシップは両社にとって競争力の源泉になります。輸送領域における変化は激しいです。私達は力を合わせることで自ら輸送のあり方を変えていくことができます。両社の協力関係の成果は具体的な形を見せ始めており、また継続的に新たな協力可能性を見出しています。電動車/電動技術における協力と調達ジョイントベンチャーの設立に向けた協力は始まりにすぎません」と語っている。 電動車/電動技術において、日野とTRATONはより短期間で開発成果と商品を共有していく。日野は電動化において25年を超える歴史があり、世界一の市販済ハイブリッドトラック・バスの販売台数を誇る。また、来年には日本で世界初のAI勾配先読みハイブリッド制御を採用した大型のハイブリッドトラック/日野プロフィアハイブリッドの発売を予定している。電動車/電動技術において、両社は補完的なパートナー関係にあり、TRATONは大型、日野は中型・小型に強みがある。両社の強みを合わせることによって、双方のイノベーション力を高めることができる。 新たに設立予定の調達ジョイントベンチャーは両社平等な権利のもと、調達相乗効果(シナジー)を高めるべく、小さな組織で効果的な運営を目指す。同ジョイントベンチャーは両社の既存部品、および将来技術に関わる部品のグローバル調達による相乗効果(シナジー)を目的としている。ジョイントベンチャーの設立に向けた覚書はすでに調印が行われ、今後は2019年後半の会社設立に向けた独占禁止法の事前相談が予定されている。

電動技術等における戦略的取り組みに向けて合意した日野自動車とTRATON AG

世界初のAI勾配先読みハイブリッド制御を採用したハイブリッドトラック 「日野プロフィア ハイブリッド」

三菱ふそう…タイ市場で中・大型トラックの組立工場を新設

組立工場新設…三菱ふそう

2018年内に14ディーラーと24支店へと拡大

三菱ふそうトラック・バス㈱(MFTBC)は、タイでタイ市場向け商用車の組立工場の建設を行なうと発表した。また、FUSOブランドの現地販売代理店であるダイムラー・コマーシャル・ビークルズ・タイランド社(DCVT)がメルセデス・ベンツブランドの商用車事業を引き継ぎ、商用車専用に統合された組織となる計画も公表した。 MFTBCは、1200万ユーロ(4億5000万タイバーツ)を投じてタイの経済成長のカギを握る同国中部の経済特区「東部経済回廊(EEC)」に新工場を建設する。着工は2018年10月、竣工は2019年第2四半期を予定している。新工場施工後は、現在インドで完成車として輸出している中・大型トラックを新工場でKD生産する。第一段階として、タイの急速に拡大する建設部門向けに2018年初めに販売を開始した大型トラック「FJ2528C」を同工場で組み立てる。 長年にわたり、タイには小型・中型・大型トラックを導入し、市場のニーズに対応している。2015年から同市場向け中・大型トラックは、ダイムラー社が100%出資するインドの子会社ダイムラー・コマーシャル・ビークルズ社のオラガダム工場で生産し輸出と販売を行なってきた。ダイムラーの最高水準に準拠した最新鋭工場での生産により、タイのユーザーに卓越した品質を届けている。 MFTBCのミヒャエル・カンパー副社長兼セールス・カスタマーサービス本部長は「東南アジアで追い風となる事業環境と戦略的立地により、タイはMFTBCの成長戦略のカギを握る市場となっています。DCVTの業績は好調であり、今回タイ市場向けの商用車組立工場を新たに建設することで、同国での事業をさらに拡大していきます」と述べた。 また、DCVTのサーシャ・リカネック最高経営責任者(CEO)は「タイはその一貫した成長で、わが社の長期的成功に非常に重要な市場となっています。タイのお客様への献身を明確に示す2つの画期的な取り組みを発表できることを誇りに思います。一つ目がタイ市場向けの商用車の組立工場新設への投資です。そして二つ目は、お客様に最高の製品とサービスを提供するためにFUSOとメルセデス・ベンツ両ブランドを含む商用車事業をDCVTに統合することです」と説明した。DCVTでFUSOとメルセデス・ベンツブランドを展開

ダイムラーが掲げる「お客様への献身」の一環として、従来メルセデス・ベンツ・タイランド社下にあったメルセデス・ベンツブランドの商用車事業がDCVTに移管される。結果、DCVTがFUSOとメルセデス・ベンツ両ブランドの商用車の販売とサービスを手掛けることになる。これにより、FUSOの大型車商品ラインナップの高出力のセグメントをメルセデス・ベンツの商品で補完し、ユーザーの幅広い需要に応え、タイの商用車部門におけるDCVTの地位を強化することになる。

建設部門向けに2018年初めに販売を開始したタイ市場向け大型トラック「FJ 2528C」

タイ中部の経済特区「東部経済回廊(EEC)」新工場で組み立てが開始される「FJ 2528C」

ダイムラー・コマーシャル・ビークルズ・タイランド社(DCVT)について

DCVTは、タイ市場の三菱ふそうブランドの販売とサービスを行なう販売代理店として、2016年8月に設立。バンコクのサトーン地区に本社を構え、バンコク郊外に部品配送センターがある。現在、FUSOの小型、中型、および大型トラックを販売しており、販売ネットワークを2018年内に14ディーラーと24支店へ拡大する計画となっている。

タイ国際トラックショー2017(西尾レントオール・パラボックス主催)のFUSOブース

FUSO「FJ」はASEAN地域を中心にしたエリアで人気の車種である

FUSOブースでのパフォーマンスも話題を呼んだ

大和ハウス工業が開発した物流施設で効率化

物流システム…大和ハウス

トラック入場予約システムなどを導入

大和ハウス工業㈱(本社:大阪市、芳井敬一社長)と㈱Hacobu(本社:東京都港区、佐々木太郎社長)は、大和ハウス工業が開発した全ての物流施設(約200ヵ所)において、Hacobuが開発したトラックの入場予約システムを順次導入する。 1社の物流デベロッパーが開発する全ての物流施設に、オンライン上での入退場管理システムを導入するのは業界初となる。また、トラックドライバーが携帯電話から入退場受付を登録できる、日本初のオンラインチェックインシステムも順次導入する。 入場予約システムは、入居テナント企業の同意が得られれば導入することになり、導入費用は大和ハウス工業が全て負担する。トラックドライバーが手続きをする際に発生するショートメッセージサービスの費用は入居テナント企業の負担となる。両社は、2017年9月、物流施設のさらなる高機能化・高効率化を目指し、資本業務提携を締結。2018年4月には、大和ハウス工業と大和ハウスグループの㈱ダイワロジテックが開設した、AI・IoT・ロボットの先端テクノロジーを導入した物流施設「Intelligent Logistics Center PROTO(インテリジェント・ロジスティクス・センター・プロト)」(千葉県市川市)内において、「MOVO(ムーボ)」のバース管理ソリューションを試験導入するなど、物流企業の輸配送を最適化するサービスの開発・展開を進めている。 このたび、運送現場の働き方改革を、より積極的に推進するために、大和ハウス工業が開発した同社最大級の大型マルチテナント型物流施設「DPL流山Ⅰ」(千葉県流山市)を皮切りに、同社が開発した全ての物流施設において、トラックの入場予約システム・オンラインチェックインシステムを順次導入することになったもの。 今後も両社は、最先端のテクノロジーを取り入れた物流施設を開発することで、入居の荷主に対して新たなサービスを提供していくことになる。 なお、Hacobuが開発したバース管理ソリューションは、クラウドベースの物流情報プラットフォーム「MOVO」のサービスで、トラックバース(トラックと物流施設の間で荷物の積卸しをするために、施設内でトラックを接車するスペース)の予約や物流施設における入退場受付をオンライン上で管理する仕組みである。

大和ハウスのマルチ型物流施設「DPL 流山Ⅰ」

システムの開発背景

多くの物流施設では、トラックの入場は先着順のため、1台あたりの平均荷待ち時間が83分と長く、トラックドライバーの長時間労働の一因となるほか、周辺道路等で滞留し、交通渋滞の原因にもなるなど、悪影響を及ぼしている。また2017年7月には、国土交通省が、トラックドライバーの荷待ち時間等の実態把握や解消に向けて、入居テナント企業に荷待ち時間等の記録を義務付ける省令を施行するなど、日本の物流施設が抱える社会的課題となっている。 そのような中、Hacobuは、2018年3月、トラックドライバーの長時間労働を解消するとともに、物流施設の運営効率を高めるため、トラックの入場予約・受付システムを開発。同年6月には、トラックドライバーが道路渋滞等を考慮して、携帯電話から物流施設の入退場受付が登録できる、オンラインチェックインシステムを開発している。システムのポイント

(1)物流デベロッパー業界初全ての物流施設にトラックの入場予約システムを導入 トラックの入場予約システムは、トラックドライバーや運送企業が、トラックバースの予約をWEB上で行うシステムである。 大和ハウス工業が物流デベロッパー業界で初めて、開発した全ての物流施設に本システムを順次導入することにより、同社が開発した物流施設の入居テナント企業は、施設内作業や物資の移動計画が立てやすく、物流施設の運営効率を高めることができる。また、トラックドライバーも平均荷待ち時間を約70%(59分)削減することができる。 (2)日本初トラックドライバーによるオンラインチェックインシステムを導入 オンラインチェックインシステムは、物流施設から一定の半径内に入った際に、トラックドライバーが携帯電話から物流施設への入退場受付を登録できる、日本初のシステムである。本システムを導入することで、トラックドライバーが物流施設に到着した際に車を降り、受付まで行く手間がなくなり、トラックの長時間待機問題の元になる、渋滞が緩和される。 大和ハウス工業が開発した全ての物流施設に本システムを順次導入することにより、トラック全車両のチェックイン状況を受付・現場で同時に共有できるため、入居テナント企業による現場運営をスムーズに行うことができるとともに、トラックバースへの接車前後の時間のロスを減らし、施設内の作業効率を上げることができ、トラックドライバーの作業時間を約10%削減することができる。 また、データが一元的に蓄積されるため、季節ごと、時間ごとの配送量の分析も簡易に行うことができ、将来的にはさらなる効率化を図ることができる。

大和ハウスの大型マルチテナント型物流施設「DPL 岩手北上」

企業概要

◇大和ハウス工業株式会社…1955年4月5日、「建築の工業化」を企業理念に創業。以来、戸建住宅をコア事業に、賃貸住宅、分譲マンション、商業施設、事業施設(物流施設、医療・介護施設等)、環境エネルギーなど幅広い領域で事業を展開。同社の建築事業は、1955年の創業以来、工業化建築のパイオニアとして製造施設、医療・介護施設、オフィスなどさまざまな事業用建築を手がけている。 ◇株式会社Hacobu…Hacobuは、「運ぶを最適化する」をミッションとして、企業間物流の最適化を目指し、IoTとクラウドベースの物流情報統合プラットフォーム「MOVO」を提供する会社。輸配送の課題をテクノロジーを活用して解決することを目指し、これまで配送受発注のオンライン化、オンライン求車サービス、トラックの動態管理、温度管理、納品車両・バース管理ソリューション等の機能モジュールを展開している。ブリヂストン…人材育成に向けてた技能グランプリ全国大会を開催

人材育成…ブリヂストン

トラック・バス用タイヤのメンテナンスサービス

㈱ブリヂストンのグループ会社であるブリヂストンタイヤジャパン㈱は、タイヤメンテナンススタッフの育成、サービス品質向上のための取り組みである、技能グランプリ全国大会を2018年9月9日に開催した。 同社グループは、「経費削減」「環境対応」「安全運行」「業務効率化」といった運送事業者様の様々な課題や困りごとに応えるべく、商品とタイヤメンテナンスサービスを組み合わせた「タイヤソリューション」を展開している。その中核を担うのが、ユーザーの安全運行を足元から支えるタイヤメンテナンススタッフである。 技能グランプリ全国大会は、高い技術力と連携力が必要とされるトラック・バス用タイヤのサービス品質向上と次世代メンテナンスリーダーを育成することを目的として2010年から毎年開催しており、今回で9回目の開催となる。大会では、トラック・バス用タイヤを取り扱うブリヂストンタイヤショップのスタッフが、同社が制定した作業標準に基づいて、タイヤメンテナンス作業の技術と知識を競い合うもの。第1回大会から現在まで、予選を含めてのべ約3,700名が参加し、その中から、最高峰のタイヤメンテナンス技術と知識を有するリーダーとして26名が「技能マイスター」に認定されている。 同社グループは、タイヤメンテナンススタッフの育成を通じたサービス品質の向上により、運送事業者の安全運行を足元から支えることでモビリティ社会に貢献していくとしている。 「タイヤソリューション」についてはウェブページを参照いただきたい。 また、ブリヂストンの作業標準には、タイヤメンテナンス作業の各工程の作業フローを制定し、順守事項・注意点、危険行為等が示されている。「技能マイスター」は、メンテナンス作業の安全性や確実性、迅速性及びメンテナンスに関わる知識等について、一定の基準を満たしたスタッフに与えられる称号である。

育成によるサービス品質向上を目的に開催されている「BS 技能グランプリ全国大会」の競技風景